棉紡業轉型升級的“奧美路徑”

作者:百檢網 時間:2021-12-16 來源:互聯網

? 棉紡行業正遭遇20年來*困難的局面

? ? 更多內容請關注中國百檢網(www.szlhsb.com)

?

前三季度,全省棉紡行業利潤同比下降14%以上。2008年以來,全省棉花種植面積減少270萬畝,棉田縮水1/3。而同期,枝江奧美醫療用品有限公司實現出口1.71億美元,增長8.6%。棉紡業轉型升級的路徑何在?近日記者走進奧美公司進行了探訪。

?

棉紡行業哀鴻遍野,而奧美何以逆勢奮進?

?

“我們從深圳做外貿起家,產品在國內采購,銷往國際市場。”崔金海介紹,152 0173 3840年,深圳奧美進軍實業,收購枝江市內衣廠,轉產出口用全棉醫用紡織品。

?

外需大市場,舞動產業鏈條。奧美扎根枝江,先后投資建立脫漂、紡紗、織布、醫用敷料、終端產品消毒生產線,打造完整產業鏈,附加值不斷提升。如今,枝江奧美成為國內醫用紡織品出口龍頭企業,年出口額超過2.8億美元。

?

點評:外需是紡織行業起飛的“發動機”,但低附加值的“大路貨”已難找出路。以外需市場為牽引,完善產業鏈條,醫療紡織行業利用終端產品附加值高的優勢,有效消化產業鏈前端成本壓力。

?

技術革新,工業機器人**現代制造

?

見過紡紗工在車間里騎自行車嗎?

?

奧美紡織車間里,3名紡紗工就騎著自行車,巡視34臺德國進口氣流紡紗機。“一個人管12臺機器,一趟就是1公里,騎自行車才有效率。”紡紗工說。

?

12臺氣流紡,約合5萬錠環錠紡,一個人管得好?

?

秘訣是工業機器人。只見每臺紡紗機上,兩臺機器人來回巡邏,遇到斷線的紡輪就停下來接線,5秒鐘,線頭接好。紡輪紗線纏滿后,機器人自動將其推落,通過傳送帶送到指定位置。

?

由于設備升級,奧美紡紗生產線用電量減少了13.5%,萬錠用工量遠遠低于65人的行業平均水平。“紡織廠月產1400噸紗,相當于20萬錠,加上管理人員總共120多人。”崔金海說,同等產能的傳統紡紗生產線,至少是千人大廠。

?

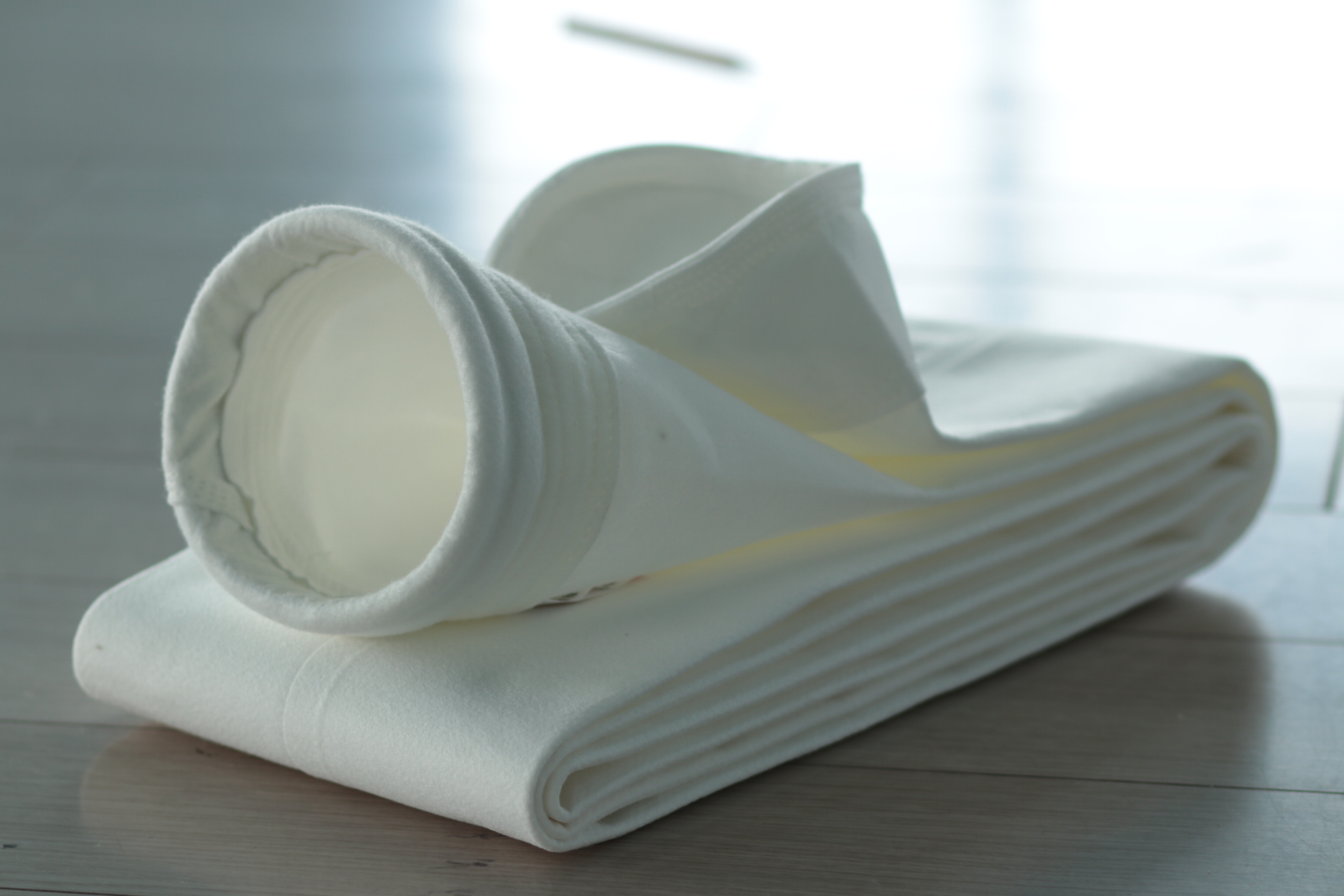

不止紡紗,奧美生產線還全面改造升級。脫漂生產線為全自動電腦控制,節能又節水;手工折疊紗布片,升級為自動化的折疊生產線;新建ETO滅菌車間,無菌產品更有競爭力。近年來,奧美投入技術改造資金10億多元,勞動力成本下降75%以上,產品檔次和附加值則不斷攀升。

?

點評:“千人紗,萬人布”,棉紡業是典型的勞動密集型產業。應對成本上漲壓力,棉紡業必須加強技術革新和推廣,在提高勞動生產率、降低成本上,實現有效突破。

?

收益共享,產業集群從扎堆邁向集聚

?

“依托奧美,發展帝元;多織布,織好布。”宜昌帝元醫用材料公司的新廠房上,標語格外顯眼。

?

“紗由奧美供應,布由奧美回收,我們是奧美的來料加工廠。”帝元公司總經理王玉平說,“更重要的是,更新設備的5000萬元,全是奧美借給我們的。”

?

這5000萬元,是奧美“硬借”給帝元的。

?

奧美一個月用布約3000噸,但在枝江,包括帝元共3家供應商,只有500噸產能。“他們用的還是‘一五’期間定型的1511有梭織機。”崔金海說,為了采購原料布,跑新洲,走襄陽,下南通,*遠跑到了青島。

?

為了讓這3家供應商更新設備,崔金海帶著他們參加上海紡博會,參觀江蘇、山東的先進企業。震撼之余,3位老板擺出了現實難題:投入大,風險高,沒錢搞。

?

于是,奧美借款1.5億元,為三家供應商“鳥槍換炮”。“以前只能織1.27米寬的布,現在換成了噴氣織機,可織2.15米寬的布,轉速從180轉提到了600轉。”王玉平高興地說,不僅織布質量明顯提升,而且產量提高了4倍,工人卻減少了13%。

?

奧美還牽頭成立了織造管理委員會,3家供應商參與其中,共同決策生產、定價、質量等事項,協調生產經營。

?

“利益共享,風險共擔,抱團經營,集聚發展。”一個國內**的醫療紡織產業集群,正在枝江崛起。

?

點評:產業集群不是簡單的企業扎堆。以奧美為核心,枝江醫療紡織產業集群探索企業合作共贏模式,形成了較為穩定的企業聯合體,*大限度發揮集約效應,抱團應對產業寒冬。

? ? 更多內容請關注

百檢網專注于為第三方檢測機構以及中小微企業搭建互聯網+檢測電商服務平臺,是一個創新模式的檢驗檢測服務網站。百檢網致力于為企業提供便捷、高效的檢測服務,簡化檢測流程,提升檢測服務效率,利用互聯網+檢測電商,為客戶提供多樣化選擇,從根本上降低檢測成本提升時間效率,打破行業壁壘,打造出行業創新的檢測平臺。

百檢能給您帶來哪些改變?

1、檢測行業全覆蓋,滿足不同的檢測;

2、實驗室全覆蓋,就近分配本地化檢測;

3、工程師一對一服務,讓檢測更精準;

4、免費初檢,初檢不收取檢測費用;

5、自助下單 快遞免費上門取樣;

6、周期短,費用低,服務周到;

7、擁有CMA、CNAS、CAL等權威資質;

8、檢測報告權威有效、中國通用;

客戶案例展示

相關商品

相關資訊

暫無相關資訊

行業熱點

版權與免責聲明

①本網注名來源于“互聯網”的所有作品,版權歸原作者或者來源機構所有,如果有涉及作品內容、版權等問題,請在作品發表之日起一個月內與本網聯系,聯系郵箱service@baijiantest.com,否則視為默認百檢網有權進行轉載。

②本網注名來源于“百檢網”的所有作品,版權歸百檢網所有,未經本網授權不得轉載、摘編或利用其它方式使用。想要轉載本網作品,請聯系:service@baijiantest.com。已獲本網授權的作品,應在授權范圍內使用,并注明"來源:百檢網"。違者本網將追究相關法律責任。

③本網所載作品僅代表作者獨立觀點,不代表百檢立場,用戶需作出獨立判斷,如有異議或投訴,請聯系service@baijiantest.com

400-101-7153

400-101-7153 15201733840

15201733840